從中國科學院過程工程研究所獲悉,該所自主研發的離子液體法再生纖維素纖維技術產業化應用獲得突破,年產1000噸新一代再生纖維素纖維的首賽爾示范項目近日已在河南正式投產。

這是全球范圍內首個實現離子液體法再生纖維素纖維的規模化生產,與傳統工藝相比,真正突破了紡絲工藝變革和環保問題的瓶頸,實現“三廢”(廢水、廢氣、固體廢棄物)零排放。

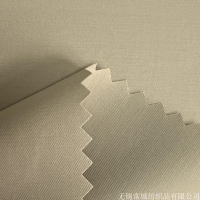

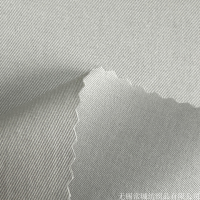

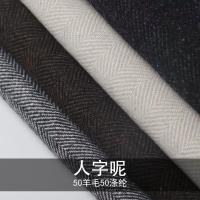

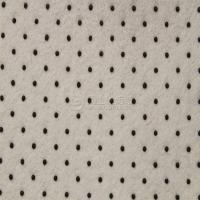

再生纖維素纖維以天然植物纖維素為原料,具有吸濕性好、透氣性強、優良的懸垂性和蠶絲般光澤等優點,目前市場常見產品有粘膠、莫代爾、萊賽爾等,在紡織領域具有良好的應用前景。

中國科學院院士張鎖江帶領的中國科學院過程工程研究所離子液體團隊,歷經十余年持續攻關,突破了離子液體設計制備、纖維素溶解機理及紡絲工藝、離子液體回收及系統集成等系列科技難題,最終形成離子液體溶解纖維素及綠色紡絲新技術。經過小試、噸級、百噸級示范,設計建成新一代再生纖維素纖維的千噸級生產線。

項目團隊介紹,正式投產的首賽爾示范項目采用不揮發且性質穩定的離子液體作為溶劑,擺脫了傳統工藝對強酸強堿及二硫化碳的依賴,生產過程更綠色、更安全。其長絲產品的纖度、強度、伸長率、干斷裂伸長變異系數等性能均達到國際標準,且無原纖化現象。同時,離子液體溶劑回收技術簡單,可實現環保效益與經濟效益的雙贏。

首賽爾纖維

張鎖江院士表示,離子液體綠色紡絲技術的成功突破,是綠色纖維領域一次重大工藝變革,標志著離子液體紡絲前沿技術真正從概念原創到技術落地。

正式投產的首賽爾示范項目,落地于河南新鄉化纖白鷺生物基新材料產業園。據新鄉化纖總工程師、白鷺新材料研究院院長謝躍亭介紹,項目制備出的全新概念離子液體法再生纖維素長絲,實現全流程廢水、廢氣、固廢零排放。據測算,相較傳統化石纖維,新技術的應用可每年減少5000噸二氧化碳排放,溶劑回收率將高達99%以上。

中國紡織工業聯合會副會長端小平表示,該示范項目樹立新型綠色技術產業化標桿,可為產業鏈綠色可持續轉型提供新的綠色纖維選項,是實體經濟落實“雙碳”(碳達峰、碳中和)目標的重要成果,能顯著增強中國紡織業的全球綠色競爭力,為生態文明建設貢獻產業力量。