1 產品設計與測試方法

1.1 織物規格

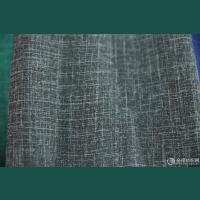

148cm16.7/16.7+4.4330/162滌/錦/氨(90/7/3)彈力燈芯絨295g/m2

地組織經紗采用16.7tex滌綸絲包芯氨綸彈力絲,絨緯采用錦綸絲,W型固結,以平紋點相交織,固結牢。

1.2 織物性能

以氨綸為芯紗的彈力包芯紗,只用1%~10%的氨綸絲就可生產出優質的彈力紗。一般而言,彈性織物彈性在15%~20%,即可滿足時裝面料穿著舒適性的要求。為此,滌錦彈力燈芯絨地組織經紗采用150D滌綸絲包芯氨綸彈力絲,氨綸含量控制在3%以內,開發出的燈芯絨織物已具備較好的高彈性能。由于錦綸的耐磨性、吸濕性和耐堿性等均較滌綸優異,絨緯采用少量錦綸絲,織物可獲得高強耐磨、絨條柔滑等優良性能。

1.3 測試方法

1.3.1 縮水率

按GB/T8629—2001,在YG701 A型縮水率機上測試。

1.3.2 斷裂強力

按GB/T3923.1—1997,在YG026D型電子式強力機上測試。

1.3.3 皂洗牢度

按GB/T3921.1—1997,在SW 12A型耐洗色牢度機上測定,并用GB250—1995變色樣卡和GB251—1995沾色樣卡評級。

1.3.4 摩擦牢度

按GB/T3920—1997,在Y571B型摩擦牢度儀上測定,并用GB251—1995沾色樣卡評級。

2 染整工藝工藝流程

翻縫→預縮→預定形→堿減量→染色→烘干→柔軟定形→成品檢驗

2.1 翻縫

彈性織物在染整加工中易產生皺條、卷邊等問題,嚴重影響成品質量。因此,縫頭要求平、牢、齊,縫紉線張力選擇與坯布保持一致。由于燈芯絨表面絨毛具有方向性,在染整加工中應始終按順毛方向加工,方可獲得理想的品質。

2.2 預縮

預縮工序是彈力燈芯絨染整加工很重要的一環,即在松弛狀態下通過汽蒸或濕熱處理,以消除氨綸彈力絲在織造時因張力變化而引起的應力不勻。由于應力松弛,織物長度和門幅自然收縮至最小,從而使織物獲得良好的彈性回復。預縮工序中浸軋退漿工作液,能有效去除滌綸和錦綸絲上的紡絲油劑和PVA等化學漿料。

工藝處方和條件/g·L-1

非離子凈洗劑 0.5

去油靈TF 101C 0.5~1

溫度×時間/℃×min 90×10

2.3 預定形

為了提高彈力燈芯絨的尺寸穩定性,使絨紋結構更加清晰細密,并考慮到氨綸包芯紗的熱敏性能,預定形溫度不可過高,應以175~180℃,時間30s為宜,以達到理想的效果。應注意,定形門幅不能超出產品設計尺寸,以避免織物一次性定形。

2.4 減量

滌綸的物理機械性能優良,但與天然纖維相比,存在手感硬挺、透氣性差等缺點。因此,滌錦彈力燈芯絨必須通過減量來改善其服用性能。減量是指在一定濃度的燒堿溶液中,滌綸織物大分子酯鍵發生水解,纖維由表及里發生溶蝕,致使纖維失重變細,強力降低,使織物具有手感柔軟、細致滑爽、富有彈性的特點。而錦綸的化學穩定性較好,耐堿性較好,經減量處理后纖維無明顯損傷。減量處理后要進行必要的熱洗和醋酸中和,以消除可能存在的不均勻堿斑。

工藝處方和條件/g·L-1

NaOH x

促進劑S-JC 0.5~1

溫度×時間/℃×min 105~110×20

由表1知,NaOH濃度為4.0g·L-1時,織物減量效果達到最佳。

2.5 染色

滌綸屬于疏水性聚酯纖維,結晶度和聚合度較高,而錦綸(聚酰胺纖維)的分子中含有大量-CONH-,分子鏈端含有一定數量的氨基和羧基,因此錦綸較滌綸容易染色,可采用分散、酸性等染料染色。氨綸被滌綸絲完全包覆,可不考慮其染色,結合其耐熱性,染色溫度不能超過130℃,否則將影響其彈性。由于織物中錦綸含量僅7%,可考慮采用分子量小、勻染性好的低溫型分散染料進行染色。實踐證明,產品色澤艷麗,獲得了較為滿意的同色效果。

染色時盡可能減少張力對織物的影響,結合實際采用繩狀溢流染色方式。而影響染色質量的關鍵因素是溫度和pH值的控制。由于錦綸的玻璃化溫度較滌綸低,分散染料對錦綸的初始上染率較滌綸高,因此初染溫度不可過高,染色升、降溫速率不能過快,pH值控制應在5.5~6.0,否則極易產生色花、雞爪印等疵病。

① HAc/%(owf) x

高溫勻染劑 0.5

分散螯合劑 0.5

pH值 5.5~6.0

② 分散染料/%(owf) y

2.6 柔軟定形

為了提高產品檔次和尺寸穩定性,賦予燈芯絨織物豐滿、細膩滑爽的手感和良好的吸濕性能,需進行柔軟定形整理。考慮到錦綸和氨綸的耐熱性不及滌綸,溫度宜控制在185~190℃,并選用親水性柔軟劑。

2.7 產品質量性能

通過上述染整生產加工,滌錦彈力燈芯絨產品彈性優良、保形性好,且手感柔軟、色澤艷麗,物理性能指標達到優等品標準(見表2)。